بتن توانمند یا پر مقاومت به بتنی گفته میشود که علاوه بر مقاومت بالا از دوام بالایی نیز برخوردار است اگر بخواهیم بتن توانمند را به زبان خودمانی بگوییم میتوانیم از معادله ی زیر کمک بگیریم.

بتن توانمند = بتن با کار آیی بالا

بتن توانمند ( H.P.C ) بتنی است که در پل ها سد ها سازه های ویژه … کاربرد دارد در دهه گذشته شاهد تئوریزه شدن موضوعات مختلفی در صنعت بتن بودیم. بیشترین تمرکز بر روی بتن های با مقاومت بالا (HSC) صورت گرفت.محققان توانستند مقاومت بتن را به بیش از ۳۰۰MPa برسانند که شاید حدود ۲۰سال پیش یعنی زمانی که پروفسور نویل مشغول نوشتن کتاب خود (تکنولوژی بتن) بود امری غیر ممکن نشان میداد.

اما امروزه ساخت بتن های با مقاومت بالا از سوژه تحقیقات کنار گذاشته شده و بیش از فاکتور مقاومت به عامل دوام و طول عمر بتن اهمیت می دهند. بتن توانمند ( HPC ) عامل اصلی کاهش تخلخل در بتن میشود و فضاهای ارتباطی مویینه را قطع میکند که این عوامل خود باعث کاهش نفوذ پذیری میشود. همچنین لازم به ذکر است بتن توانمند به بهبود پایداری حجمی بتن بسیار کمک میکند.

امروزه بحث از ساخت سازه هایی با طول عمر ۱۰۰۰سال است. درصورتی که متوسط طول عمر مفید سازه های بتنی در کشور ما ۱۵سال میباشد. در نتیجه ساخت بتن های HPC (با دوام بالا) باعث صرفه جویی در مصالح مصرفی و هزینه دراز مدت می گردد؛ البته باید توجه داشت که هر بتن HSC یک بتن HPC است؛ ولی عکس آن صادق نمی باشد.

برای مطالعه بیشتر : نکات بتن ریزی در آب و هوای سرد

مزایای استفاده از بتن توانمند یا بتن با عملکرد بالا

استفاده از بتن توانمند در مقایسه با بتن معمولی مزایای به همراه دارد که از جمله می توان به موارد زیر اشاره کرد:

بتن توانمند در مراحل اولیه و نهایی از مقاومت بالایی برخوردار است.

در مکان هایی که تراکم میلگرد بالا باشد، بتن ریزی با بتن توانمند به راحتی صورت می گیرد.

امکان ایجاد سطوح یکنواخت و متراکم با استفاده از بتن توانمند وجود دارد.

استفاده از بتن توانمند امکان عدم نیاز به ویبره مقاطع سطحی را فراهم می کند.

کنترل کامل هیدراسیون بتن از دیگر مزایای استفاده از بتن با کارایی بالا می باشد.

بتن توانمند از قابلیت بالای اجرا در هوای سرد و گرم برخوردار است. قابلیت پرداخت بتن توانمند بالا است.

این بتن روان و از قابلیت پمپاژ بالا برخوردار است.

دوام و کارایی بتن توانمند بالا است. بتن توانمند از مدول الاستیسیته بالا برخوردار است.

معایب استفاده از بتن توانمند

در کنار مزایایی که در بالا به آن ها اشاره شد، استفاده از بتن توانمند معایبی نیز به همراه دارد که از جمله می توان به موارد زیر اشاره کرد:

هزینه اختلاط این بتن بالا است.

اختلاط این بتن نیاز به کنترل دقیقی دارد.

استفاده از این بتن به قالب بندی آب بندی نیاز دارند.

هر آنچه باید بدانید : اثرات میکروسیلیس بر روی خواص بتن

در مقایسه روش اجرای شاترکیت تر و خشک باید اشاره داشت که پس از استفاده از مخلوط شاتکریت خشک به صورت گسترده، تحقیقات و بررسی هایی در مورد کیفیت، مزایا، معایب و اصلاح این روش توسط پیمانکاران و محققان انجام شد. از جمله مزایای این روش می توان به هزینه کمتر سرمایه گذاری و انعطاف پذیری آن اشاره نمود. این در حالی است که عدم کنترل دقیق آب به سیمان، ایجاد گرد و غبار در محیط کار و میزان بالای پس ریز از جمله مهم ترین محدودیت های این روش اجرا است. با توجه به معایب و محدودیت های روش اجرای شاتکریت خشک، محققان به سمت استفاده از مخلوط تر سوق پیدا کردند.

روش های خشک و تر شاتکریت دارای معایب بسیار کم و مزایای بسیار زیادی است که همین موضوع باعث استقبال چشمگیر از این روش شده است. کنترل دقیق نسبت آب به سیمان؛ ایجاد گرد و غبار کم و میزان کمتر پس ریز از مزایای اجرای مخلوط تر می باشد. هرچند مسافت حمل محدود و هزینه سرمایه گذاری بالا استفاده از این روش در تمام پروژه ها را محدود می سازد و روش خشک مناسب تر است که در ادامه به مزایا و معایب دو روش می پردازیم.

برای مطالعه بیشتر : افزودنی های لازم برای بتن ریزی در شرایط آب و هوایی گرم

مزایا و معایب شاتکریت خشک

پس از استفاده از مخلوط شاتکریت خشک به صورت گسترده، تحقیقات و بررسی هایی در مورد کیفیت، مزایا، معایب و اصلاح این روش توسط پیمانکاران و محققان انجام شد. مزایا و معایب این روش در ادامه آورده شده است.

از مزایای این روش می توان به هزینه سرمایه گذاری کم برای تجهیزات و انعطاف پذیری در اجرای شاتکریت اشاره کرد. معایب این روش نیز شامل عدم کنترل دقیق نسبت آب به سیمان، گرد و غبار زیاد، هزینه بالای سایش و استهلاک و روتور ماشین آلات؛ میزان نسبتا بالای پس ریز و محدودیت بسیار زیاد در استفاده از انواع افزودنی ها خصوصا الیاف فولادی است.

هر آنچه باید بدانید : محصولات فوق روان کننده بتن

مزایا و معایب شاتکریت تر

با توجه به معایب و محدودیت های روش اجرای شاتکریت خشک، محققان به سمت استفاده از مخلوط تر سوق پیدا کردند. روش شاتکریت تر دارای معایب بسیار کم و مزایای بسیار زیادی است که همین موضوع باعث استقبال چشمگیر از این روش شده است. در ادامه مزایا و معایب این روش بیان شده است.

مزایای روش پاشش شاتکریت تر شامل کنترل دقیق نسبت آب به سیمان، گرد و غبار کم و شرایط کاری و محیطی بهتر، میزان کم پس ریز نسبت به روش مخلوط خشک به صورتی که اگر روش صحیح و دستگاه های مناسب و کارکنان آموزش دیده نیز به کار گرفته شود، پس ریز شاتکریت تر به ۵ تا ۱۰ درصد می رسد، امکان افزودن انواع مواد افزودنی، افزایش چسبندگی مصالح، کیفیت بالاتر شاتکریت تولید شده، امکان اجرای لایه های ضخیم شاتکریت، صرفه اقتصادی بالاتر، امکان اجرای پیوسته راحت تر نسبت به روش خشک، امکان ایجاد سازه های بتنی با شکل منحنی و مقاومت فشاری بالاتر و تغییرات بسیار کم در نتایج است. معایب این روش نیز مسافت حمل محدود، حساسیت زیاد به کیفیت مواد دانه بندی، هزینه های تمیزسازی لوله ها و هزینه سرمایه گذاری زیاد تجهیزات و وقفه های مجاز محدود در حین اجرا است.

هر آنچه باید بدانید : اثرات میکروسیلیس بر روی خواص بتن

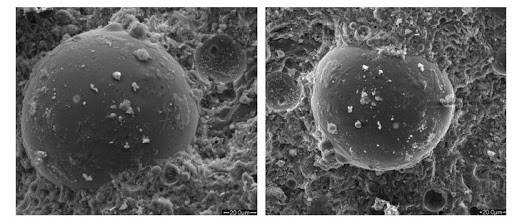

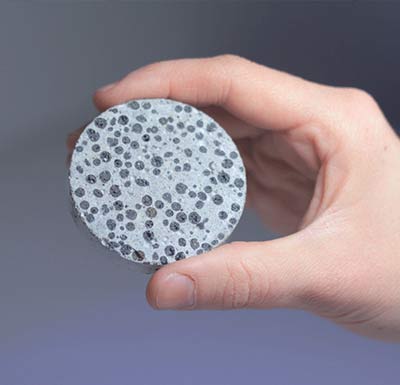

بتن سبک سازه ای جزو آن دسته از بتن هایی می باشد که علیرغم داشتن چگالی کمتر از ۲۰۰۰ کیلوگرم بر متر مکعب، دارای مقاومت فشاری بیش از ۱۷ مگا پاسکال می باشد. با این حال لازم است بدانید بتن سبک دارای انواع مختلفی بوده که طور کلی بیشتر آنها مزایای یکسانی دارند اما برای این که با این خصوصیات بیشتر آشنا شوید بهتر است در ادامه با ما همراه باشید.

بتن سبک سازه ای، همانند بتن سازه ای معمولی است، با این تفاوت که فقط بنا به دلایل اقتصادی، در ساخت آن از سنگدانه های سبک استفاده می شود. به این ترتیب وزن مخصوص آن تقریبا 2/3 وزن مخصوص بتن ساخته شده با سنگدانه های طبیعی معمولی است. در ساخت بتن های سبک سازه ای سازه ای ، مهمترین عامل ، سبک بودن وزن آن است و میزان مقاومت آن مهم نیست ، از این رو در آیین نامه ها ، حداکثر وزن مخصوص مجاز را قید می کنند. از آنجا که سنگدانه های سبک معمولا متخلخل اند و مقاومت بتن را به میزان زیادی کاهش می دهند، لذا به منظور کسب اطمینان از کیفیت سازه ای بتن ، در دفترچه مشخصات ، حداقل مقاومت مورد نیاز در سن ۲۸ روزه ارائه می شود.

ایین نامه 87-ACl 213R تحت عنوان «راهنمایی برای بتن سازه ای با سنگدانه های سبک»، این نوع بتن را چنین تعریف می کند:

بتن سازه ای با سنگدانه های سبک ، بتنی است که مقاومت فشاری ۲۸ روزه آن بیش از ۱۷ مگاپاسکال بوده و وزن مخصوص خشک شده در هوای آن از ۱۸۵۰ کیلوگرم بر متر مکعب بیشتر نباشد.

بتن ممکن است تماما از سنگدانه های سبک و یا بنا به دلایلی خاص از مخلوطی از سنگدانه های معمولی و سبک ساخته شود. به منظور پاسخگویی به نیازهای کارایی و دیگر خصوصیات ، معمولا در عمل از ماسه و مصالح سنگی ریز دانه معمولی استفاده می شود.

حداکثر اندازه سنگدانه های سبک به 20 میلیمتر محدود شده است. مطابق ASTM C330 ، حداکثر وزن مخصوص خشک مصالح سنگی سبک ریزدانه و درشت دانه به ترتیب ۱۲۲۰ و ۸۸۰ کیلوگرم بر متر مکعب است. در این آیین نامه، همچنین مشخصات دیگری مانند دانه بندی ، مواد زیان آور و خواص سنگدانه های موجود در بتن ساخته شده ، نظیر مقاومت ، وزن مخصوص ، جمع شدگی ناشی از خشک شدن ، و دوام بتن حاوی سنگدانه ارائه شده است.

برای مطالعه بیشتر : نکات بتن ریزی در آب و هوای سرد

مزایای استفاده از بتن سبک سازه ای

امروزه با توجه به مزایای متعددی که انواع بتن سبک سازه ای در بر دارند مشاهده شده استفاده از این بتن بیشتر از بتن معمولی در ساخت و ساز می باشد. دقت داشته باشید بتن های سبک خاص دارای مهندسی ویژه بوده که موجب میشود کاربرد آن در بخش ساختمان سازی رونق پیدا کند. این بتن همانطور که از اسمش پیداست دارای وزن کمی بوده که این امر یکی از مهمترین مزایای آن تلقی میشود. از طرفی لازم است بدانید مقاومت حرارتی بالای این بتن ها باعث کاهش سرعت انتقال حرارت در آنها شده که منافع زیادی را به دنبال دارد؛ از جمله مهمترین این منافع میتوان به کاهش تلفات انرژی اشاره نمود به گونه ای که در فصل سرما انتقال حرارت از داخل به خارج و انتقال حرارت از خارج به داخل ساختمان در فصل تابستان بسیار ناچیز می باشد. همچنین لازم است بدانید عایق بودن این بتن ها باعث کاهش سرعت تغییرات حجمی در اثر تغییر های دمایی شده که موجب می شود مقاومت آنها در برابر حرارت و یخبندان افزایش پیدا کند. ساختار پفکی بتن های سبک سازی موجب شده این بتن ها قابلیت جذب صوت را داشته و یکی از مهمترین کاربردهای آن در آمفی تئاتر ها و سالن های کنفرانس می باشد. قابلیت برش یکی دیگر از مهمترین ویژگی های بتن سبک سازه ای به شمار می رود.

هر آنچه باید بدانید : مقایسه روش های اجرای شاتکریت تر و خشک

خواص بتن سبک سازه ای

کارآیی ، خصوصیات بتن تازه ساخته شده با سنگدانه های سبک وزن ، و عوامل موثر بر آنها ، همانند بتن با وزن معمولی است. در این نوع بتنها ، به دلیل کم بودن وزن مخصوص و خشن بودن بافت سنگدانه های متخلخل ، به خصوص در مرحله گسیختگی ، باید به کارآیی بتن اهمیت زیادی داده شود. به طور کلی ، ریختن ، تراکم ، و پرداخت بتن سبک نیاز به انرژی کمتری دارد و معمولا اسلامپ ۵۰ تا ۷۵ میلیمتر کافی است تا کارآیی معادل اسلامپ ۱۰۰ تا ۱۲۵ میلیمتر در بتن با وزن معمولی به دست آید. در مورد مخلوط بتن های ساخته شده با سنگدانه های سبک ، اسلامپ زیاد و ویبره کردن زیاد ، دو عاملی هستند ، در حالی که هنوز نیاز به پرداخت وجود دارد ، موجب فرونشستن و دور شدن ملات سنگین تر از سطح بتن می شوند. به این پدیده، «شناور شدن سنگدانه های درشت» می گویند و در آن عمل شناور شدن سنگدانه ها بر خلاف بتن با وزن معمولی است ، زیرا در پدیده جدا شدگی سنگدانه ها در بتن معمولی ، ملات در سطح بتن ظاهر می شود. بر طبق 79-ACI 213R ، برای پرداخت سطح کف های ساخته شده از بتن دارای سنگدانه های سبک ، حداکثر اسلامپ باید ۱۰۰ میلیمتر باشد. در این مورد کاهش اسلامپ برای سنگدانه های که به جذب آب ادامه می دهند می تواند مشکل جدی ایجاد کند. برای کنترل این مشکل ، می توان سنگدانه ها را در شرایط مرطوب نگه داشت.

کاربرد بتن سبک

براساس 87 – ACl 213 R استفاده از بتن سبک در سازه ها ، به دلیل هزینه کلی کمتر آنها است. علی رغم آنکه هر متر مکعب بتن سبک ، در مقایسه با بتن با وزن معمولی ، گران تر است ولی به علت کمتر بودن وزن مرده و ابعاد پی در آنها ، هزینه سازه های ساخته شده با این نوع بتن ها کمتر است. ویلسن با چندین مثال نشان داده است که کاربرد بتن سبک می تواند موجب کاهش هزینه پی ها آرماتور و ساخت سازه ها گردد.

در سال ۱۹۳۶ ساخت عرشه پل «اوکلند سانفرانسیسکو» با بتن سبک، موجب صرفه جویی در مصرف فولاد به میزان ۳ میلیون دلار گردید.

از آن زمان تاکنون، تعداد زیادی عرشه پل بتن سبک در تمام دنیا ساخته شده است. در دالهای سقف مقاومت عامل اصلی نیست، بنابراین ، از مقدار زیاد سنگدانه سبک برای کاهش وزن مرده بتن در سقف های سازه های بلند استفاده می شود. مثالی از این نوع کاربرد ، برج «لیک پوینت» در «شیکاگو، ایلینویز» است که در سال ۱۹۶۸ با ۷۱ طبقه ساخته شد. دالهای طبقات دوم تا هفدهم ، و دال کف گاراژ ، با بتن درجا با جرم مخصوص ۱۷۳۰ کیلوگرم بر متر مکعب و مقاومت فشاری ۷ روزه (نمونه استوانه ای ۱۵۰ در ۳۰۰ میلیمتر) ۲۰ تا ۲۲ MPa ساخته شده بود. در سال ۱۹۶۷ یک برج مدور ۵۰ طبقه، با ارتفاع ۱۸۴ متر و قطر 42.5 متر ، در سیدنی استرالیا ساخته شد. با استفاده از ۳۱۰۰۰ متر مکعب بتن سبک در تیرها، ستونها ، و سقف ها از طبقه هفتم به بالا، ۱۳ درصد در هزینه ساخت صرفه جویی گردید.

مقاومت فشاری میانگین بتن 34.3 مگاپاسکال و جرم مخصوص میانگین آن ۱۷۹۲ کیلوگرم بر متر مکعب در ۲۸ روزگی بوده است. در سال ۱۹۶۹ در هوستون ، تگزاس یک ساختمان تجاری ۵۲ طبقه با بتن سازه ای سبک ساخته شد که شامل یک پی گسترده به ابعاد 70*52*2.5 متر در تراز ۱۸ متری زیر سطح زمین بوده است.

جرم مخصوص بتن ۱۸۴۰ کیلوگرم بر متر مکعب و مقاومت فشاری ۲۸ روزه آن برای دیوارهای برشی ، ستونها ، و پی های گسترده برابر با ۴۱ MPa و برای کفهای سازه برابر با 31.3 MPa بوده است. اگر از بتن معمولی استفاده می گردید فقط امکان طراحی ۳۵ طبقه سازه ایمن وجود داشت زیرا که ظرفیت باربری خاک محدود بود.

کولکا و پولیفکا (۷) توصیه می کنند که عامل اصلی اقتصادی بودن بتن سبک در صرفه جویی آرماتور در آنها است. در بتن های مسلح معمولی، مزیت اقتصادی، مانند بتن های پیش تنیده چشمگیر نیست. در بیشتر موارد نیروی پیش تنیدگی برمبنای بار مرده سازه محاسبه می گردد، و در نتیجه، ۲۵ درصد کاهش وزن باعث کاهش وزن چشمگیر کابلهای پیش تنیدگی می شود. از دیگر مزایای کاهش وزن بتن ، افزایش مقاومت اعضای برشی در برابر نیروی زلزله است ، زیرا نیروهای لرزه ای عمدتأ تابع مستقیم وزن مرده سازه است.

باید توجه داشت که کاربرد اصلی بتن سبک در تمام دنیا ، همچنان تولید اعضای پیش ساخته بتنی و پانلهای پیش ساخته است. به دلیل هزینه کمتر انتقال، جابه جایی و ساخت، محصولات بتن سبک برای این نوع ساخت ایده آل می باشند.

هر چند که سنگدانه های رس و شیل منبسط شده ، برای تولید بتن سبک با کیفیت سازه ای مناسب ترین مصالح هستند ، اما افزایش هزینه سوخت در دهه ۱۹۷۰ سبب شد که این نوع سنگدانه ها از بازار خارج شوند. در نتیجه، مسئله یافتن سنگدانه سبک طبیعی با کیفیت مناسب مجددأ نظرها را جلب کرد.

هر آنچه باید بدانید : اثرات میکروسیلیس بر روی خواص بتن

شاتکریت یا بتن پاششی, عملیات پاشش بتن یا ملات بر روی سطح حفاری شده توسط جریان هوای فشرده می باشد. این ملات شامل سیمان, ماسه و شن است و به دلیل بالا بودن سرعت پاشش آن بر روی سطح به صورت دینامیکی فشرده می شود که امروزه استفاده از شاتکریت در سراسر دنیا رایج بوده و از این تکنولوژی در لاینینگ کانال ها, مخازن و سدها, تونل سازی, معدن های زیر زمینی, ایستگاه های چاه و حفره های زیر زمینی سنگ شکن ها, استخرهای شنا و … استفاده می شود.

از نظر ACI شاتکریت عبارت است از ملات یا بتنی که با فشار و سرعت بالا به سطح مورد نظر پاشیده شود. شاتکریت هم اکنون در کارهای بتنی مورد استفاده قرار می گیرد که از مهم ترین آن ها می توان به موارد ذیل اشاره نمود.

- اجرای عملیات بتنی مانند احداث دیواره های حائل، احداث استخرها و برکه های بتنی ، مخازن بتنی بزرگ ، لاینینگ تونل ها سازه های بتنی با اشکال نا منظم و …

- عملیات تعمیرات سازه هایی بتنی مانند تعمیرات ، تقویت ، بهینه سازی ، مرمت ، کارهای هنری و تزئینی ، تثبیت پوشش های محافظتی

از مهم ترین مشخصات کلی مخلوط های شاتکریت می توان به موارد ذیل اشاره نمود.

- برای حصول اطمینان از چسبندگی مناسب ، تراکم کافی و خواص فیزیکی مطلوب ، تهیه طرح اختلاط بتن پاشیده شده نیاز به دقت ویژه دارد.

- نسبت آب به سیمان برای این نوع بتن معمولا در حدود 0.35 الی 0.5 قرار می گیرد.

- حداکثر سنگدانه های بتن مصرفی 20 میلی متر و دانه بندی آن مطابق دت 521 است.

- وزن مخصوص بتن پاشیده شده مشابه بتن معمولی متراکم شده است.

- افزودن دوده سلیسی به این نوع بتن غالبا موجب کاهش قابل ملاحظه ای در کمانه کردن و برگشت سنگدانه های مخلوط و کم شدن پرت کار می گردد. بنابراین در تعیین نسبت های مخلوط بتن پاشیده شده باید توجه داشت که قسمتی از مخلوط در اثر کمانه کردن سنگدانه ها به هنگام پاشیدن از دست می رود. (عموما سنگدانه های درشت بتن) بنابراین ترکیب بتن پاشیده شده با ترکیب اولیه آن می تواند متفاوت باشد. لذا باید بین ترکیب مخلوط اولیه ، (مخلوط در حال خروج از نول (سرشلنگی)) و مخلوط پاشیده شده بر روی سطح تفاوت قائل شد. به دلیل همین تفاوت ، کنترل دقیق و انجام آزمایش در مراحل مختلف بتن پاشی ضروری است.

- به دلیل سرعت بیش از اندازه ذرات در موقع پاشیدن بتن ، با توجه به مسائل ایمنی برای عوامل اجرایی از اهمیت خاصی برخوردار است.

- اخیرا بتن پاشیده مسلح به الیاف های کاربردی مختلف به ویژه در تونل ها پیدا کرده است.

برای مطالعه بیشتر : افزودنی های لازم برای بتن ریزی در شرایط آب و هوایی گرم

روش های اجرای شاتکریت

شاتکریت مخلوط خشک

در ابتدا، شاتکریت با روش مخلوط خشک، به کار رفت. پاشش خشک قدیمی ترین روش پاشش است. در فرآیند مخلوط خشک، مخلوط مصالح دانه ای دارای رطوبت طبیعی و یا خشک، سیمان و افزودنی ها به داخل پمپ ریخته شده و به وسیله هوای فشرده به نازل هدایت می گردند، جایی که آب اختلاط ( و زودگیر مایع) به مخلوط اضافه می شود. نسبت آب به سیمان و میزان زودگیر در طی فرآیند پاشش توسط اپراتور پاشش کنترل می شود. در گذشته استفاده از این روش ترجیح داده می شد، به این دلیل که این روش شاتکریتی با مقاومت زودرس بالاتری ایجاد می کند و در برخی از کشورها به خصوص اتریش به عنوان اولویت اول در نظر گرفته می شد. کاربردهای مهم این روش در پروژه های نسبتا کوچک مقیاس و یا نیازمند انعطاف پذیری، به عنوان مثال در مرمت ابنیه و یا مسافت های طولانی انتقال بتن است. مخلوط خشک شاتکریت را می تواند مخلوط و در کیسه های آماده مصرف نگهداری نمود. نمای شماتیک روش پاشش خشک در شکل زیر آمده است.

شاتکریت مخلوط تر

در روش مخلوط تر، همانند بتن معمولی، سیمان و مصالح دانه ای با آب لازم برای هیدراسیون مخلوط و محصول آن آماده اجرا می شود. مخلوط توسط ماشین های مناسبی به درون شلنگ ها پمپ شده و سپس هوای فشرده در نازل برای پاشیده شدن اضافه می شود. در این حالت نسبت آب به سیمان هنگام ترکیب مصالح کنترل می گردد. روش مخلوط تر به صورت صد درصد در کشورهای اسکاندیناوی، ایتالیا و تعداد زیادی از پروژه های مهم زیر زمینی در سراسر جهان استفاده می شود. افزایش قابل توجه استفاده از شاتکریت در نگهداری سنگ؛ در طی ۲۰ تا ۲۵ سال گذشته تقاضای استفاده از این روش افزایش داده و به تبع آن فناوری این روش نیز توسعه زیادی پیدا کرده است. توسعه روش مخلوط تر در کشورهای اسکاندیناوی بین سال های ۱۹۷۱ و ۱۹۸۰ موجب شد که استفاده از بتن پاشی در کشورهای اسکاندیناوی برعکس شود. در جریان این دوره، مصرف بتن پاشیده از ۱۰۰ درصد پاشش مخلوط خشک به ۱۰۰ درصد پاشش مخلوط تر تغییر یافت.

در طی همین دوره، کاربردها از روش دستی به روبات تغییر یافت. این تغییر برای کشور نروژ فوق العاده بود. تقریبا طی سال های ۱۹۷۶ تا ۱۹۷۸ میکرو سیلیکا و الیاف فولادی به شاتکریت مخلوط تر؛ در حجم های زیاد اضافه شد. می توان گفت امروزه که ۷۰ درصد بتن پاشیده جهانی با روش مخلوط تر بوده و ۳۰ درصد آن استفاده از روش مخلوط خشک است. به هر حال در بعضی مناطق، روش مخلوط تر همواره روش غالب بوده است مثلا در کشورهای اسکاندیناوی و ایتالیا تقریبا برابر ۱۰۰ درصد است. در سال های آینده این رقم ها به حدود ۸۰ تا ۹۰ درصد خواهد رسید. کاربرد شاتکریت در ایران را می توان به صورت گسترده از سال ۱۳۶۶ در سازه هایی سطحی و به خصوص در سازه های زیر زمینی در نظر گرفت. مناسب ترین کاربرد روش مخلوط تر پروژه هایی با نیاز به حجم زیاد و متعدد شاتکریت و امکان مخلوط کردن مصالح در نزدیکی محل پروژه می باشد.

هر آنچه باید بدانید : مقایسه روش های اجرای شاتکریت تر و خشک

معایا و مزایا شاتکریت

مزایای این روش عبارتند از

- مصرف آب کمتر در نتیجه مقاومت فشاری بیشتر

- عدم نیاز به قالب بندی و در نتیجه سرعت در اجرای طرح

- اجرای اشکال پیچیده بدون استفاده از قالب

معایب این طرح عبارتند از

- مصرف سیمان بیشتر

- نیاز به افراد متخصص در امر پاشیدن بتن

- لزوم استفاده از وسایل خاص بتن پاشی

هر آنچه باید بدانید : اثرات میکروسیلیس بر روی خواص بتن

امروزه مدیریت منابع بلا استفاده در سطح جهانی به یک چالش جدی تبدیل شده است. این پدیده در جوامع توسعه یافته و در حال توسعه به دلیل رشد فزاینده ی جمعیت، افزایش شهرنشینی و مصرفگرایی افراطی به شدت محسوس است. سازمان ها و نهادهای فعال در زمینه ی محیط زیست به منظور کاهش آلاینده های زیست محیطی از جمله تولید گازهای گلخانه ای و انتشار گاز دی اکسید کربن، قوانین و مقرراتی را وضع کردند که در آن محدودیت هایی را در قبال تولید بتن اعمال نموده اند. همچنین وجود تقاضای فراوان جهت ساخت زیربناها و سازه های مختلف در سراسر جهان، و از طرفی کمبود منابع طبیعی موجب شده است که محققین و صنعتگران فعال در زمینه ی تکنولوژی بتن برای دستیابی به بتنی سازگارتر با محیط زیست اقدام نمایند. آنها این نوع از بتن را که بر مبنای نیاز محیط زیست طراحی شده است را اصطلاحاً بتن سبز یا بتن دوست دار طبیعت نام نهاده اند. مواد و مصالح بلا استفاده نقش مهمی را در ساخت و تولید بتن های سبز ایفا می کنند.

این مصالح می توانند به صورت مواد جایگزین سیمان و یا جایگزین سنگدانه در بتن به کار روند و معمولاً از پسماندهای کشاورزی، صنعتی و شهری ناشی می شوند. از زمان تولید بتن سبز دهه ها و یا شاید قرن ها می گذرد اما این رویه از ساخت بتن به طور رسمی در کشور دانمارک و در سال 1999 میلادی آغاز شد. دانشمندان و محققان مختلفی در همین راستا پژوهش هایی را آغاز کردند که منجر به دستاوردهایی جالب گردید. دو محقق چینی به نام جین و چن بتن سبز را اینگونه تعریف کردند

"بتن سبز بتنی است که از مصالح دور ریختنی و یا بازیافتی تولید شده و هدف از ساخت آن کاهش مصرف انرژی، بهبود شرایط زیست محیطی و کاهش مصرف منابع طبیعی است."

به بیانی دیگر می توان گفت مفهوم بتن سبز به معنای رعایت الزامات زیست محیطی در تمامی فرآیند تولید بتن از جمله به کارگیری مواد و مصالح بازیافتی، طراحی مخلوط بتن، طراحی سازه، تعمیر و نگهداری سازه خواهد بود. بتن سبز علاوه بر کمک به محیط زیست، به لحاظ فنی نیز در مقایسه با بتن معمولی از مزیت های فراوانی برخوردار است. به عنوان مثال، معمولاً مقاومت فشاری بتن سبز نسبت به نمونه ی بتن معمولی مقاومت بالاتری داشته و از دوام بهتری نیز برخوردار است. اما سوال اساسی آن است که چطور می توان بتن سبز را تولید کرد و هزینه ی آن نسبت به بتن معمولی چه مقدار متفاوت است؟

برای مطالعه بیشتر : افزودنی های لازم برای بتن ریزی در شرایط آب و هوایی گرم

مصالح بازیافتی مورد استفاده در بتن سبز

همانطور که ذکر شد برای ساخت بتن سبز معمولا از مصالح بازیافتی و بلا استفاده شامل سه دسته ی زباله های کشاورزی، شهری و صنعتی استفاده می کنند. غالباً این مصالح باید به نوعی فعال شوند تا خاصیت پوزولانی در بتن ایجاد نمایند. از این رو، دانشمندان با فعال سازی به روش های فیزیکی، شیمیایی و یا ترکیب آن دو، مصالح را برای برقراری واکنش شیمیایی مهیا می کنند.

هر آنچه باید بدانید : محصولات فوق روان کننده بتن

خاکستر پوسته برنج در بتن سبز

مطالعات زیادی توسط پژوهشگران مختلف پیرامون کاربرد خاکستر پوسته برنج به عنوان ماده¬ی جایگزین سیمان و یا ماسه در مخلوط بتن سبز انجام شده است. استفاده از خاکستر پوسته برنج در بتن مزایای فراوانی دارد. برخی از این مزایا شامل بهبود ریزساختار بتن، اصلاح توزیع حفرات، افزایش مقاومت فشاری اولیه و کاهش غلظت ناحیه ی انتقال میان خمیر سیمان و سنگدانه می شود. برای بهره گیری از بیشترین ظرفیت پوزولانی خاکستر پوسته ی برنج تحقیقات زیادی انجام شده است. اما به دلیل مصالح مختلف مورد استفاده در هر طرح اختلاط و فرآیندهای متفاوت ساخت، نتیجه ی مشخصی برای بهینه ترین درصد استفاده از خاکستر پوسته ی برنج حاصل نشده است.

علی رغم مطالعات فراوانی که در رابطه با کاربرد خاکستر پوسته ی برنج به عنوان ماده ی جایگزین سیمان انجام شده است، اما تا به حال رابطه ی بین اندازه ی ذرات و ظرفیت پوزولانی خاکستر پوسته برنج به طور کامل مورد ارزیابی قرار نگرفته است. با این وجود، برخی محققین گزارش کرده اند که رابطه ی مستقیمی بین سطح ویژه ی ذرات خاکستر و ظرفیت پوزولانی وجود دارد. رابطه ی ظرفیت پوزولانی خاکستر با متوسط اندازه ذرات (d50) به صورت معکوس است. از طرفی، نتایج آزمایشات محققین حاکی از آن است که شدت واکنش پوزولانی خاکستر پوسته ی برنج به سطح متخلخل ذرات، زاویه دار بودن آنها و همچنین لایه لایه بودن این ماده بستگی دارد. مطالعات نشان می دهد که خواص پوزولانی خاکستر پوسته برنج بیشتر تحت تأثیر اندازه ی ذرات، سطح ویژه، میزان جایگزینی با سیمان و نسبت آب به سیمان بستگی دارد. همچنین مشخص شده است که سطح ویژه ی ذرات خاکستر نقش مهمتری نسبت به متوسط اندازه ذرات (d50) در ایجاد خواص پوزولانی ایفا می نماید. به عنوان مثال، کار تحقیقی انجام شده توسط جیوی و همکارانش نشان می دهد که مقاومت فشاری کسب شده توسط بتن ساخه شده با خاکستر پوسته ی برنجی که سطح ویژه ی 47/36 (متر مربع بر گرم) و اندازه ی ذرات 5 میکرون داشته است، بالاتر از بتن ساخت شده با خاکستر دارای سطح ویژه ی 24 (متر مربع بر گرم) و اندازه ی ذرات 95 میکرون است.

هر آنچه باید بدانید : اثرات میکروسیلیس بر روی خواص بتن

Daris Shimi Dpt.

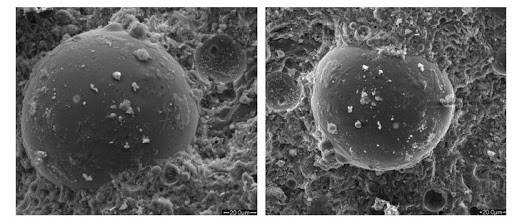

میکروسیلیس به دلیل سطح ویژه ی بالای خود، واکنش پذیری فوق العاده ای دارد. وزن مخصوص میکروسیلیس حدوداً برابر با 2/2 گرم بر سانتی متر مربع، وزن مخصوص توده ای آن برابر با 250 تا 300 کیلوگرم بر متر مکعب و سطح ویژه ی آن حدودا برابر با 20000 متر مربع بر کیلوگرم است. جالب است بدانید که سیمان دارای وزن مخصوصی برابر با 1/3، وزن مخصوص توده ای 1200 کیلوگرم بر متر مکعب و سطح ویژه ی 300 تا 400 متر مربع بر کیلوگرم است. ذرات میکروسیلیس درون محیط قلیایی بتن وارد شده و قادر به ایجاد واکنش با پرتلندایت یا هیدروکسید کلسیم (C-H) موجود در سیمان است.

میکروفیلر

هنگامی که میکروسیلیس با آهک ناشی از سیمان واکنش می دهد، می تواند به عنوان میکروفیلر یا پر کننده نیز به کار رود. میانگین اندازه ذرات میکروسیلیس برابر با 1/0 میکرون بوده و این در حالی است که اغلب اندازه ذرات سیمان پرتلند برابر با 15 میکرون است. این ذرات بسیار ریز میکروسیلیس موجب می شود که فضاهای خالی میکروسکوپی میان ذرات سیمان به خوبی پر شود. حجم زیادی از منافذ و لوله های مویینه که به طور معمول در ملات سیمان وجود دارند، با ذرات میکروسیلیس پر می شوند. در نتیجه، نفوذپذیری به شدت کاهش خواهد یافت و پیوند میان سنگدانه و خمیر ملات مستحکم تر خواهد شد. به دلیل افزایش میزان ذرات جامد در مخلوط و ارتباط نزدیکتر میان ذرات، مخلوط بتن حاوی میکروسیلیس از چسبندگی بالاتری برخوردار خواهد بود. به همین علت، برای ثابت نگاه داشتن نسبت آب به سیمان و همچنین عدم افت اسلامپ (کاهش روانی بتن)، لازم است تا از فوق روان کننده های بتن استفاده گردد.

هر آنچه باید بدانید : محصولات کف سازی بتن و سخت کننده بتن

روش اختلاط ژل میکروسیلیس

میکروسیلیس می تواند آسیاب شده، با سیمان پرتلند مخلوط گردد و سپس به بتن اضافه شود و یا مستقیماً به صورت افزودنی معدنی در مخزن مخلوط بتن (بچینگ) به خمیر بتن تازه اضافه شود. لازم به ذکر است که از هر دو روش یاد شده می توان برای افزودن میکروسیلیس به بتن استفاده کرد. زیرا هر دو به یک میزان بر خواص بتن اثر گذار خواهند بود.

هر آنچه باید بدانید : استفاده از ضد یخ بتن در هوای سرد

میکروسیلیس به عنوان ماده ی جانشین سیمان

هنگامی که از میکروسیلیس به عنوان یک ماده ی جانشین سیمان استفاده می شود، بسته به میزان جانشینی، مقاومت اولیه ی بتن (در سنین یک تا 3 روز) کاهش می یابد. این امر مخصوصاً در بتن های ساخته شده با نسبت آب به سیمان بالاتر از 5/0 بسیار محسو.س است. اما علی رغم کاهش مقاومت در سنین اولیه، مقاومت نهایی بتن نسبت به نمونه ی شاهد افزایش می یابد

هر آنچه باید بدانید : چگونه بتن را آب بند کنیم ؟

واکنش با هیدروکسید کلسیم

هیدروکسید کلسیم موجود در خمیر سیمان موجب می شود دوام بتن به شدت تحت تأثیر قرار گیرد. به علاوه، مقاومت بتن نیز با مقداری افت همراه خواهد بود که ناشی از وجود بلورهای بزرگ C-H درون ماتریس خمیر سیمان است. این مقدار آهک آزاد در محیط بتن، میزان قلیاییت بتن را بالا برده و به این ترتیب فرصت می دهد تا سیلیس فعال در ذرات میکروسیلیس به خوبی وارد واکنش شیمیایی با هیدروکسید کلسیم شوند. طی این فعل و انفعال شیمیایی، هیدروکسید کلسیم به تدریج به هیدرات سیلیکات کلسیم (C-S-H) تغییر شکل داده به نحوی که با تشکیل بلورهای سوزنی شکل در ساختار سیمان افزایش مقاومت حاصل خواهد شد. با رشد بلورهای هیدرات سیلیکات کلسیم فضاهای خالی و لوله های مویینه ی بتن نیز به نحو مناسبی پر می گردند و به این ترتیب نفوذپذیری بتن کاهش می یابد. این پدیده موجب افزایش دوام مخلوط بتن در برابر هجوم عوامل مضر خارجی می گردد.

برای مطالعه بیشتر : بتن ریزی در هوای گرم

Daris Shimi Dpt.