نفوذ پذیری بتن به عنوان خاصیتی تعریف می شود که میزان جریان مایعات را به داخل بتن را کنترل می کند. این امر تا حد زیادی به اندازه منافذ، اتصال منافذ و میزان پیچ و خم مسیر مایع نفوذ پذیر بستگی دارد. منافذ مربوط به نفوذ پذیری نقاطی هستند که حداقل قطر آنها 120 یا 160 نانومتر است و باید به یکدیگر متصل شوند.

بنفوذ پذیری بتن می تواند دلیل اصلی خراب شدن بتن به دلیل تقویت خوردگی فولاد و سایر مکانیزم های خرابی باشد.

عوامل مختلفی از جمله نسبت آب به سیمان، تراکم بتن، عمل آوری و سن بر دوام بتن تأثیر می گذارند. بنابراین، چنین فاکتورهایی باید در هنگام طراحی مخلوط و ساخت سازه بتنی مورد توجه قرار گیرند.

برای مطالعه بیشتر ژل میکروسیلیس را مطالعه فرمایید.

عوامل موثر بر نفوذ پذیری بتن

سه عامل عمده وجود دارد که بر نفوذ پذیری بتن تأثیر می گذارد:

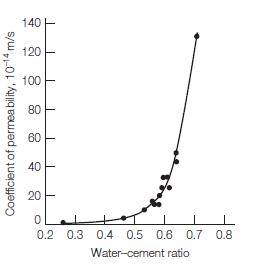

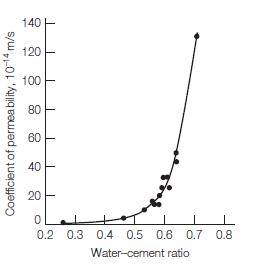

1. نسبت آب به سیمان

نسبت آب به سیمان تا حد زیادی بر نفوذ پذیری بتن تأثیر می گذارد. هرچه نسبت w / c بیشتر باشد نفوذ پذیری بتن بیشتر است. در این حالت، نه تنها پس از اتمام هیدراتاسیون سیمان، آب آزاد قابل اندازه گیری در بتن باقی می ماند بلکه ذرات سیمان و سنگدانه نیز مانند نسبت کم آب به سیمان فشرده نخواهند بود.

از این رو، در صورت خروج آب آزاد از منافذ به دلیل تبخیر یا هر دلیل دیگر، بتن نفوذ پذیر خواهد بود. در شکل 1 رابطه بین نسبت آب به سیمان و نفوذ پذیری بتن توضیح داده شده است. به طور معمول، با نسبت سیمان آب در حدود 0.4 ، نفوذ پذیری عملاً صفر است

استفاده از فوق روان کننده در بتن امکان استفاده از نسبت آب به سیمان کم را فراهم می کند، بنابراین می توان با استفاده از فوق روان کننده، بتن با نفوذ پذیری کم تولید کرد.

برای مطالعه بیشتر تفاوت روان کننده بتن ، فوق روان کننده و ابر روان کننده را مطالعه فرمایید.

2. تراکم بتن

وقتی بتن به اندازه کافی فشرده شود، فضاهای خالی هوا و آب انداختگی محبوس شده در بتن از بین می روند. در نتیجه، از به وجود آمدن منافذ و مهمتر از همه منافذ به هم پیوسته جلوگیری می شود و در نهایت نفوذ پذیری بتن کاهش می یابد. بنابراین انتخاب و استفاده از تجهیزات برای تراکم مناسب در هنگام بتنریزی و نظارت بر کار برای دستیابی به تراکم مطلوب بسیار مهم است.

3. عملآوری بتن

بدیهی است که عملآوری بتن به میزان قابل توجهی بر نفوذ پذیری بتن تأثیر می گذارد. عمل آوری کافی امکان هیدراتاسیون مناسب سیمان را فراهم می کند. پس از آن، منافذ موجود در بتن با محصول هیدراتاسیون پر می شوند.

4. عوامل دیگر

عوامل دیگری نیز وجود دارند که بر نفوذ پذیری بتن تأثیر می گذارند ، اما به اندازه موارد فوق تأثیرگذار نیستند. به عنوان مثال، سن بتن، خصوصیات سیمان، سنگدانه، استفاده از مواد افزودنی و از بین رفتن آب مخلوط. همچنین نفوذپذیری با افزایش سن بتن کاهش می یابد زیرا منافذ با محصول هیدراتاسیون پر می شوند.

برای آب بندی بتن فونداسیون و استخر می توانید این بخش را مطالعه فرمایید

Daris Azma

بتن ترکیبی است از سنگدانه، سیمان، آب و اندکی شعور.

پدر بتن ایران زنده یاد استاد بزرگوار دکتر مهدی قالیبافیان

زمان گیرش اولیه بتن زمانی است که خمیر سیمان شروع به سخت شدن می کند در حالیکه زمان نهایی گیرش زمانی است که خمیر سیمان به اندازه کافی سخت شده است به گونه ای که در گیرش اولیه یک سوزن 1 میلی متری بر روی خمیر تاثیر میگذارد اما در گیرش ثانویه سوزن 5 میلی متر هیچ تأثیری ایجاد نمی کند.

از لحاظ تئوری، زمان گیرش اولیه بتن مدت زمانی است که از لحظه افزودن آب به سیمان تا زمانی که سوزنی با مقطع 1 میلی متر در بتن نفوذ نکند طول میکشد. زمان گیرش نهایی، عبارت است از مدت زمانی که بعد مخلوط آب با سیمان تا لحظهای که سوزن 5 میلی متری در بتن نفوذ نکند.

جنبه های فنی زمان گیرش

- زمان گیرش سیمان باید نه خیلی سریع باشد نه آهسته. در حالت اول یعنی وقتی که زمان گیرش سیمان سریع است ممکن است زمان کافی برای حمل و نقل و بتنریزی قبل از سفت و سخت شدن آن وجود نداشته باشد. در حالت دوم، یک دوره گیرش بیش از حد طولانی می شود که کار را بی جهت کند می کند، همچنین ممکن است استفاده واقعی از سازه را به دلیل مقاومت ناکافی در سن مطلوب به تعویق بیندازد.

- به طور غیر مستقیم به واکنش شیمیایی اولیه سیمان با آب مربوط می شود تا ترکیب آلومینیوم - سیلیکات تشکیل شود.

- زمان گیرش اولیه، زمانی است که خمیر سیمان شروع به از دست دادن خاصیت پلاستیکی میکند.

- آزمایش زمان گیرش اولیه برای حمل و نقل، بتنریزی و ویبره زدن بتن بسیار مهم است.

- مدت زمان گیرش اولیه برای تأخیر در فرآیند هیدراتاسیون یا سخت شدن لازم است.

- زمان گیرش نهایی زمانی است که خمیر خاصیت پلاستیکی خود را کاملا از دست می دهد.

- مدت زمانی است که لازم است خمیر سیمان یا بتن به اندازه کافی سفت شده و به شکل قالبی که در آن ریخته شده است درآمده باشد.

- تعیین دوره زمانی گیرش نهایی، حذف ایمن داربست یا فرم را تسهیل می کند.

- در این مدت زمان واکنش شیمیایی اولیه سیمان با آب تقریباً به پایان رسیده است.

هر آنچه که باید بیشتر بدانید : محصولات الیاف بتن

روش آزمون گیرش سیمان

مواد لازم

دستگاه ویکات

ترازو

استوانه مدرج – حداقل ظرفیت ۲۰۰ میلی لیتر.

روش آزمون

آزمایش شماره 4 روش تعیین زمان گیرش اولیه و نهایی خمیر سیمان بر اساس استاندارد ملی ایران شماره 392 و دت 113 و ASTM C 191-82

سیمان وآب: مقدار 500 گرم سیمان با 29% آب مخلوط شود. بهتر است نمونـه سـیمان قبـل از توزین، از الک 18/1 میلیمتر الک شماره 16 در سیستم ASTM عبور داده شود تـا از عـاري بـودن سـنگ ریـزه یـا کلوخـه اطمینان حاصل شود.

تهیه خمیر سیمان

آب توزین شده در یک ظرفی با فضاي کافی، با نمونه سیمان مخلوط میشود، زمان تهیه خمیـر از لحظـه افزودن آب به سیمان خشک تا آغاز ریختن خمیر در قالب باید 4/1±4 دقیقه باشد و عمل تهیه خمیر باید قبل از شروع علائم گیرش پایان یابد. ظرف و دیگر وسائل مورد استفاده بایستی کاملا تمیز و خشک بوده و تمام آب توزین شده با سیمان مخلوط گردد..

قالب گیري خمیر سیمان

پس از تهیه خمیر سیمان، قالب ویکات در حالیکه روي صفحه غیر متخلخلی قـرار مـیگیـرد بایـد بوسیله خمیر سیمان پر شود، قالب را باید یک باره با خمیر پر کرد و سطح قالب باید به سرعت از قمستهـاي اضـافی خمیـر پاك گردد، براي پر کردن قالب تنها دست کارگر و ماله مخصوص تهیه خمیر باید به کار رود و ماله به وزن تقریبی 213 گـرم باشد. توسط ماله سطح خمیر کاملا هم سطح قالب شده و صاف میگردد به طوري که روي سـطح خمیـر حفـرهاي بـه چشـم نخورد. لازم است توجه شود که طی عملیات بریدن و صاف کردن، خمیر سیمان فشرده نشود.

تعیین زمان گیرش اولیه

قالب خمیر را روي صفحه دستگاه زیر سوزن قرار دهید و سپس به آرامی سر سوزن را در تراز سـطح خمیر قرار داده و بوسیله پیچ مربوط آنرا محکم کنید (در این حالت عقربه بایستی عدد 40 میلـی متـر را روي صـفحه مـدرج نشان دهد)، آنگاه دستگاه همراه با نمونه در داخل اتاق رطوبت قرار داده میشود، پس از 30 دقیقه، بـا بیـرون آوردن نمونـه از اتاق رطوبت پیچ نگهدارنده میله را باز کرده تا سوزن در آن نفوذ کند. سوزن در مدت 30 ثانیه در داخل خمیر نفوذ کنـد و فاصله سر سوزن در فاصله 5 میلی متري کف قالب متوقف گردد. (در استاندارد ASTM سـوزن بایـد در فاصـله 15 میلـی متري کف قالب متوقف گردد.) بنابراین در صورت لزوم عمل نفوذ سوزن در خمیر بایستی هر 15 دقیقه تکرار گردد، در فواصل زمانی نمونه در اتاق رطوبت بایستی نگهداري گردد، در صورتیکه نتوان مستقیما شرط آزمایش را ارضاء کرد لازم اسـت تکـرار نفوذ سوزن در خمیر سیمان در زمانهاي متوالی به گونهاي باشد که سوزن در فاصله بیش از 5 میلی متر و کمتر از 5 میلی متر قرار گیرد نکته قابل توجه آن است که محل نفوذ سوزن در خمیر سیمان داراي حداقل فاصلهاي با محلهاي نفوذ دیگر باشد و همچنین حداقل فاصلهاي با لب قالب داشته باشد.

هر آنچه باید بدانید : چسب بتن

تعیین زمان گیرش نهایی

باید به جاي سوزن قبلی از یک سوزن با ضمیمه فلزي توخالی ا سـتفاده شـود سـیمان وقتـی به گیرش نهایی خود میرسد که اگر سوزن را در تراز خمیر سیمان روي قالب قرار داده و بوسیله باز کردن پـیچ آنـرا روي خمیر فرود آوریم فقط اثر کمی بر روي سیمان بگذارد در حالی که ضمیمه فلزي آن هیچ اثري بر روي سیمان نگذارد، اگر بـر روي سطح فوقانی آزمودنی کف درست شده باشد باید سطح زیرین آن را براي تعیین زمان گیرش نهایی به کار برد. با توجه به اینکه زمان گیرش نهایی براي سیمانهاي معمولی و زود سخت شونده حدود 10 ساعت است (مدت زمان بعد از اخـتلاط آب و سیمان) لذا در زمانهاي متوالی بایستی آزمایش جهت تعیین زمان گیرش نهایی انجام گیرد تا شرط مذکور اثبات گردد.

محاسبات

چنانچه با تکرار نفوذ سوزن در خمیر سیمان، سوزن در فاصله 5 میلی متري از کف قالب متوقف شود در ایـن صورت مدت زمان از اختلاط تا اثبات شرط آزمایش به عنوان زمان گیرش اولیه محسوب میشود، در غیر این صورت به وسیله رسم منحنی تغییرات «زمان نفوذ» بر حسب «فاصله سوزن از کف قالب» و بدست آوردن زمان نفوذ نظیر فاصله 5 میلی متر از روي منحنی، زمان گیرش اولیه تعیین میگردد. توجه شود که براي این منظور لازم است عمـل نفـوذ حـداقل سـه مرتبـه در فواصل زمانی معین تکرار گردد طوریکه مقادیر فاصله سوزن از کف قالب،کمتر و بیشتر از 5 میلی متر باشد.

برای مطالعه بیشتر : ضد یخ بتن

دمای بتن تازه را میتوان مطابق استاندارد ASTM C1064 تعیین کرد و آن را با دمای استاندارد تطبیق داد. در این روش برای اندازه گرفتن دمای بتن از یک دماسنج کالیبره شده استفاده میکند. دمای بتن بر نحوه عملآوری و افزایش مقاومت نهایی تأثیر میگذارد. ازاینرو، لازم است دمای بتن در هنگام اختلاط و بتنریزی اندازه گرفته شود.

این مقاله روش آزمایش دمای بتن تازه را طبق ASTM C1064 توضیح میدهد.

برای مطالعه بیشتر : افزودنی های لازم برای بتن ریزی در شرایط آب و هوایی گرم

دستگاه تست دما و بتن تازه

دستگاه تست دما شامل موارد زیر است:

- کانتینر

- دماسنج

- اسکوپ یا بیل

هر آنچه باید بدانید : بتن های سبک سازه ای

هر آنچه باید بدانید : محصولات فوق روان کننده بتن

1. کانتینر

ظرف مورد استفاده برای آزمایش باید به اندازه کافی بزرگ باشد تا حداقل فاصله 3 اینچی بین دو طرف ظرف و دماسنج وجود داشته باشد.

به عنوان یک قاعده، عمق ظرف باید سه برابر طول بزرگترین سنگدانه مورد استفاده در مخلوط بتن باشد. اگر طول بزرگترین سنگدانه مورد استفاده 2 اینچ باشد، عمق ظرف باید 6 اینچ باشد.

2. دماسنج

دماسنج باید قادر به اندازهگیری دامنه دما از 30 درجه فارنهایت تا 120 درجه فارنهایت باشد. باید دمای بتن را تا دقت ± 1 درجه فارنهایت اندازهگیری کند.

دماسنج باید در عمق حداقل 3 اینچ در بتن غوطهور شود؛ بنابراین، پایه دماسنج باید حداقل 3 اینچ طول داشته باشد. همیشه قبل از آزمایش بتن، دماسنج باید کالیبره شود.

3. اسکوپ یا بیل

هدف از استفاده ازاسکوپ یا بیل جمع کردن مقدار مشخصی از بتن است.

برای مطالعه بیشتر : ضد یخ بتن

روش آزمایش دمای بتن تازه (ASTM C1064)

- از مخلوط بتن طبق ASTM C172 نمونه برداری شده و کاملاً مخلوط می شود. مخلوط مناسب تضمین می کند که دمای نشان داده شده از یک نمونه نمایانگر کل نمونه است.

- پس از مخلوط کردن، دماسنج را درون نمونه قرار داده تا دماسنج 3 اینچ از همه طرف ظرف فاصله داشته باشد.

- باید هر فضای ایجاد شده بین دماسنج و بتن بسته شود. این کار را می توان با فشار آهسته بتن به سمت دماسنج انجام داد...

- برای یک مخلوط بتن با اندازه دانه اسمی کمتر از 3 اینچ، دما پس از 2 تا 5 دقیقه انتظار خوانده می شود؛ اما در مورد مخلوط بتن با اندازه اسمی بیش از 3 اینچ، به طور معمول 20 دقیقه طول می کشد تا دما تثبیت شود و پس از آن خواندن دما انجام می شود.

- بعد از بیرون آوردن دماسنج دما نباید خوانده شود.

محدودیت دمای بتن به نوع مواد و شرایط محیطی بستگی دارد. ASTM C1064-86 حداکثر دمای بتن را بین 7/26 درجه سانتیگراد تا 35 درجه سانتیگراد تعیین کرده است؛ که این را می توان طبق مشخصات پروژه اصلاح کرد. بر اساس استاندارد و آیین نامه بتن ایران و نیز نشریه 55، حداکثر دمای بتن در زمان بتن ریزی نباید بیش از 32 درجه سانتیگراد باشد.

هر آنچه باید بدانید : تفاوت شاتکریت تر و خشک

مخلوط بتن ریخته شده با دمای داخلی بالاتر می تواند با موارد زیر روبرو شود:

- مقدار مقاومت فشاری کاذب

- گیرش سریع

- از دست دادن هوا

- نیاز به پرداخت سریع

- ترک در اثر تبخیر سریع آب مخلوط

مخلوط بتن ریخته شده در دمای کمتر از 3 درجه سانتیگراد ممکن است در طول فرآیند یخ بزند؛ که این عامل مقاومت فشاری را به نصف کاهش می دهد. تاثیر دمای پایین بر بتن برابر است با:

- شکننده بودن محصول

- کاهش سرعت عملآوری و افزایش مقاومت

- ترک در اثر یخ زدگی و ذوب شدن

هر آنچه باید بدانید : اثرات میکروسیلیس بر روی خواص بتن

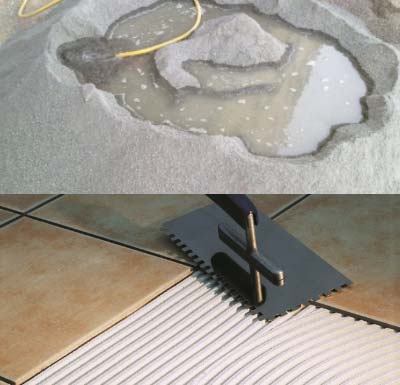

کرمو شدن به فضاهای خالی در بتن گفته می شود که در اثر پر نشدن ملات در بین ذرات سنگدانه درشت ایجاد می شود. معمولاً هنگامی که قالب برداری میشود، این پدیده آشکار و یک سطح بتونی خشن و "سنگی" با حفره های هوا بین سنگدانه درشت مشاهده می شود. تراکم و کارایی نامناسب بتن از دلایل اصلی کرمو شدن بتن است.

فضاهای پر نشده که در سطح بتن قرار دارند با چشم غیر مسلح قابل مشاهده هستند و به محض برداشتن قالب به راحتی قابل تشخیص هستند. اما فضاهای خالی در داخل بتن فقط با روش های پیشرفته مانند آزمایش اولتراسونیک و غیره قابل تشخیص هستند.

برای مطالعه بیشتر : افزودنی های لازم برای بتن ریزی در شرایط آب و هوایی گرم

علل کرمو شدن بتن

کرمو شدن به دلیل نرسیدن ملات به همه نقاط یک مقطع است که به این دلیل حفره ها ایجاد می شود، که دلایل اصلی این موارد عبارتند از:

1. طراحی اعضا

- میلگردهای متراکم

- مقاطع نازک

- فواصل میلگردها

2- قالبها

- نشت در اتصالات

- از دست رفتن مقدار زیاد دوغاب

3- شرایط ساخت

- تراکم زیاد میلگردها در نزدیکی قالب

- درجه حرارت بالا

- عدم دسترسی

4- خواص بتن تازه

- ریزدانه ناکافی

- گیرش سریع یا استفاده از بتن بسیار سفت

- اختلاط بیش از حد

- وجود درصد زیادی از سنگدانه درشت دانه در بتن که از پر شدن فضاهای باریک بین میلگردهای تقویت کننده جلوگیری می کند.

5- بتنریزی

- بتن ریزی از ارتفاع زیاد

- جریان بیش از حد در قالبها

- لوله ترمی نامناسب

- جداشدگی بتن

6- تراکم

- ویبره یا تراکم نامناسب

- نفوذ ناکافی بین میلگردهای تقویت کننده

در محل هایی مانند اتصال تیر به تیر، تیر به ستون و به یک یا چند تی، معمولا کرمو شدن بتن مشاهده می شود. در هنگام بتن ریزی و تراکم در چنین مکانی توجه ویژه ای لازم است.

هر آنچه باید بدانید : بتن های سبک سازه ای

روش جلوگیری از کرمو شدن بتن

پیشگیری از کرمو شدن در سازه های بتنی می تواند باعث صرفه جویی در وقت و هزینه شود. بنابراین، انجام اقدامات پیشگیرانه برای جلوگیری از بروز کرمو شدن از اهمیت بالایی برخوردار است.

این اقدامات شامل تراکم مناسب، استفاده از قالب های ضد آب و صلب، استفاده از میلگردهای تقویتی تمیز، پوشش بتونی مناسب و غیره است.

- بتنریزی از ارتفاع مناسب که این ارتفاع نباید بیش از 1.5 متر باشد.

- تراکم کافی بتن و جلوگیری از تراکم بیش از حد که باعث جداسازی بتن و در نهایت کرمو شدن میشود.

- استفاده از بتن خودتراکم

- اطمینان از تراکم مناسب بتن در اطراف میلگردها.

- وقتی حباب های بزرگ هوا از بتن تازه خارج می شوند، باید از استفاده از ویبراتورها جلوگیری شود.

- کرمو شدن به احتمال زیاد در گوشه و کنار اعضای سازه های بتنی اتفاق میافتد. بنابراین، تراکم در گوشه های اعضای سازه باید به اندازه کافی انجام شود.

- استفاده از قالبهای محکم و صلب.

- اطمینان از کارایی مناسب بتن.

- یک مخلوط بتن باید منسجم باشد.

- مخلوط بتن باید دارای ظرافت کافی برای پر کردن فاصله بین سنگدانه های درشت باشد.

- برای افزایش کارایی بتن از افزودن آب اضافی به بتن باید خودداری شود زیرا احتمال کرمو شدن هنگام اعمال ویبره را افزایش می دهد.

هر آنچه باید بدانید : تفاوت شاتکریت تر و خشک

مراحل ترمیم بتن کرمو

- فرآیند ترمیم شامل از بین بردن مواد سست، تمیز کردن ناحیه آسیب دیده، استفاده از مواد ترمیم کننده مناسب و سپس عملآوری برای بدست آوردن مقاومت کافی است.

- به طور کلی، روش ترمیم بتن کرمو در اعضای بتنی مانند ستون ها و تیرها به شرح زیر است:

- بتن سست یا سنگدانه شل شده را با چکش یا برس سیم از بین برده شود.

- هرگونه آلودگی یا مواد سست منطقه آسیب دیده باید تمیز شود.

- قبل از استفاده از مواد ترمیم، محل تمیز شده مرطوب شود.

- ترکهای کوچک را با استفاده از ماده مناسب مانند دوغاب اپوکسی غیر جمع شونده پر شود.

- در صورت لزوم برای ریختن دوغاب از قالب استفاده شود.

- اگر از قالب استفاده نشده است، مواد ترمیم کننده مناسب مانند دوغاب بدون انقباض و مقاومت بالا استفاده شود.

- اگر عمق منطقه آسیب دیده بیشتر از 5 سانتی متر باشد، فرآیند پر کردن باید در یک لایه ضخامت 15 میلی متر باشد. قبل از استفاده از لایه بعدی توصیه می شود مدتی (30 دقیقه) صبر کنید.

- مقاومت مواد تعمیر باید با بتن اولیه سازه مطابقت داشته باشد.

- بافت و رنگ لازم برای مطابقت با بتن اطراف و حفظ زیبایی فراهم شود.

- در صورت وجود، قالب ها پس از 12 ساعت تعمیر بر اساس نوع مواد استفاده شده و شرایط محیط خارج شود.

برای مطالعه بیشتر : ضد یخ بتن

مواد ترمیم کننده بتن داریس آزما

ترمیمکننده ریز دانه DS-RF

ترمیمکننده درشت دانه DS-RC

ترمیمکننده ویژه DS-RS

ترمیمکننده الیافی DS-RFF

روش های ترمیم بتن کرمو

به طور دقیق هر کجا که کرمو در بتن مشاهده می شود، باید منطقه آسیب دیده شکسته شود و با استفاده از دوغاب روی سطح قدیمی، دوباره بتن ریزی شود.

حفرههای خالی نه تنها باعث کاهش تحمل بار می شوند بلکه باعث نفوذ آب به داخل بتن و شروع زنگ زدگی و خوردگی میلگرده میشوند.

انواع گروتهای ترمیم بتن کرمو

روش تزریق

تزریق جت

Fracture Grouting

تزریق نفوذی

تزریق تراکم

بتن مکیده یا تزریق بتن با اعمال خلا

هر آنچه باید بدانید : اثرات میکروسیلیس بر روی خواص بتن

تزریق جت

در تزریق جت از تزریق با فشار بالا از طریق "مانیتور جت" استفاده میشود.

Fracture Grouting

این یک روش تزریق است که در آن دوغاب سیمان با ویسکوزیته کم تحت فشار بالا تزریق می شود.

تزریق نفوذی

تزریق نفوذی، متداول ترین و مرسومترین روش تزریق است که شامل پر کردن هرگونه اتصالات، ترک ها یا خلأهای موجود در سنگ، خاک، بتن و سایر مواد متخلخل است.

که سیستم های تزریق نفوذی دوغاب به دو شکل انجام میشود: یک سیستم تزریق دوغاب گردشی و همچنین یک سیستم تزریق دوغاب مستقیم.

تزریق تراکم

تزریق تراکم شامل تزریق دوغاب با تحرک کم با استفاده از مته است که در عمق از پیش تعیین شده قرار داده می شوند.

بتن مکیده یا تزریق بتن با اعمال خلا

بتن مكيده تنها بتني است كه ابتدا با نسبت آب به سيمان بيشتر آن را در قطعه مي ريزيم و سپس نسبت آب به سيمان آن را با اعمال خلأ و مكيدن آب كم مي كنيم .

هر آنچه باید بدانید : محصولات فوق روان کننده بتن

مواد فوق روان کننده که به عنوان کاهنده های آب شناخته می شوند، به دلیل کمک به بهبود کیفیت کارهای ساختمانی، به یک مواد پرمصرف در صنعت ساختمان تبدیل شده اند. فوق روان کننده ها به ویژه برای تولید بتن های با کیفیت بالا و بتن با کارایی بالا مورد استفاده قرار می گیرند. فوق روانکنندهها خاصیت پلاستیکی یا ویسکوزیته بتن را افزایش می دهند و برای بهبود کارایی بتن استفاده می شوند.

در نتیجه کاهش نسبت آب به سیمان، مقاومت بتن افزایش می یابد. مواد فوق روان کننده در مقایسه با سایر مواد افزودنی استفاده شده در بتن بسیار حساس هستند.

به طور عمده، روان کنندهها و فوق روان کنندهها در چهار نوع دسته بندی می شوند:

روان کننده لیگنوسولفونات (LS)

فوق روان کننده پلی نفتالین سولفات(PNS)

فوق روان کننده بر پایه سولفونات نفتالین فرمالدئید (SNF)

فوق روان کننده بر پایه پلی کربوکسیلات (PCE)

و فوق روان کننده دیگر مانند استرهای اسید سولفونیک، استرهای کربوهیدرات و کوپلیمرهای وینیل

اما چه نوع مواد فوق روانکننده و چگونه بهترین نوع را برای کار انتخاب کنیم؟ قوانین عمومی خاصی که هر تولید کننده بتن برای انتخاب یک فوقروان کننده باید دقیقاً رعایت کند تا نتیجه مطلوب را به دست آورد، در زیر ذکر شده است.

نوع فوق روانکننده

تجربه نشان می دهد که کارایی فوق روان کننده ها به پارامترهای زیر بستگی دارد :

مقدار مواد جامد موجود

کیفیت مواد جامد

دوز مصرف

طول زنجیره های مولکولی

مقدار ناخالصی هایی موجود

مقدار سولفاتهای باقیمانده موجود

در مقایسه محتوای جامد فوق روان کننده نفتالین بر ملامین ارجحیت دارد. فوق روان کننده های نفتالین با محتوای جامد از 40 تا 42 درصد در بازار موجود هستند. در صورتی که فوق روان کننده های ملامین با محتوای جامد 22 تا 30 درصد به بازار عرضه می شوند.

البته محتوای جامد فوق روان کنندههای پلی کربوکسیلات از فوق روان کنندههای نفتالین کمتر است اما با توجه به کیفیت بهتر مواد جامد پلی کربوکسیلات نسبت به نفتالین، در یک مقدار جامد یکسان، فوق روان کننده بر پایه پلی کربوکسیلات دارای عملکرد بسیار بهتری است.

به طور کلی، هرچه مقدار دوز روان کننده کمتر باشد، کاهش احتمالی آب یا افزایش میزان روانی بتن بیشتر است. با بالا بردن دوز مصرفی کارایی افزایش میرسد تا به حد اشباع برسد، فراتر از این دوز اشباع، افزایش بیشتر دوز تأثیر کمی بر جریان دارد و باعث جداشدگی، آب انداختگی و تأخیر در گیرش می شود. فوق روان کننده های نوع LS ، PNS و PMS دوز مصرفی بالاتری نسبت به PCE، دارند. آزمایشات نشان دادند که با پایین آمدن نسبت آب به سیمان که همراه با مصرف دوز بالا از فوق روان کنندههاست مصرف PNS و PMS تقریبا بیفایده است و تنها فوقروان کننده های PCE هستند که عملکرد مثبتی در نسبتهای آب به سیمان پایین دارند.

دوز بهینه و تاثیر یک فوق روان کننده همچنین به نوع سیمان بستگی دارد. در خمیرهای سیمان با مقدار بالاتر آلومینات، مقدار دوز فوق روان کننده در مقایسه با خمیر تهیه شده با یک سیمان استاندارد بیشتر است.

عملکرد متفاوت PCE ها به دلیل تغییر در ساختار آنها است یعنی تعداد گروه های یونی، طول زنجیرهای جانبی و طول استخوان بندی یا تعداد زنجیره های جانبی در هر مولکول.

کاهش طول زنجیر جانبی PCE باعث افزایش دوز مصرفی میشود، به عبارت دیگر در یک دوز مصرفی مشابه، بتن با فوق روان کننده PCE با زنجیر جانبی کوتاه دارای کارایی کمتری است. یکی از مشکلات اساسی فوق روانکنندههای نسل جدید افزایش محتوای بیش از حد هوا در بتن است که پلیمرهای با زنجیره جانبی کوتاهتر مقدار هوای بالاتری را در بتن تازه نسبت به پلیمرهای PCE زنجیره جانبی طولانیتر وارد میکنند.

مطالعات نشان می دهد که فوق روان کنندههای PCE با پلیمرهای با زنجیره جانبی طولانی تر در مقایسه با پلیمرهای با زنجیره جانبی کوتاهتر، تنش تسلیم و ماندگاری ویسکوزیته پلاستیکی بالاتری دارند. PCE با زنجیر جانبی بلندتر نسبت به PCE زنجیره جانبی کوتاه ظرفیت کاهش آب بیشتری دارد. علاوه بر این، کارایی فوق روان کنندهها با زنجیرهای جانبی طولانی تر در مقایسه با ساخته شده از زنجیرهای کوتاه تر به وضوح بالاتر است..

خصوصیات مقاومت فشاری اولیه (مقاومت فشاری یک روزه) بسیار به نوع پلیمر PCE بستگی دارد. پلیمر زنجیر جانبی بلندتر در مقایسه با پلیمر زنجیره جانبی کوتاهتر به دستیابی به مقاومت زودرس کمک می کند. با این حال، افزایش مقاومت فشاری در دراز مدت تحت تأثیر انواع پلیمرهای PCE قرار نمی گیرد.

از عوامل دیگری که بر انتخاب فوق روانکنندهها نقش دارند میتوان به موارد زیر اشاره کرد:

کاملاً مشهود است که بتن تازه کارایی خود را با گذشت زمان از دست می دهد که این پدیده "افت اسلامپ" نامیده می شود. در میان فوق روان کنندههای مورد استفاده PNSیک فوق روان کننده زودگیر و با افت اسلامپ زودرس است و لیگنوسولفونات کندگیر کننده می باشد. بتن هایی که با کوپلیمرهای وینیل تولید می شوند، در مقایسه با فوق روان کننده های PNS ، PMS یا LS حفظ اسلامپ طولانی تری دارند. اما امروزه کوپلیمرهای وینیل عمدتا توسط پلیمرهای PCE با کاهش آب بیشتر و حفظ اسلامپ بهتر جایگزین می شوند. استفاده از دوز بالای فوق روان کننده باعث حفظ اسلامپ طولانی مدت میشود اما امکان دارد گیرش بتن را به تاخیر بیندازد و باعث مشکلاتی شود.

برای حفظ اسلامپ بیشتر، پلیمرهای PCE با جذب اولیه کم (یعنی پلیمرهای PCE با تراکم پیوند بالاتر) باید به پلیمرهای PCE با جذب سریع و زیاد ترجیح داده شوند. امکان دیگر برای افزایش حفظ اسلامپ استفاده از پلیمرهای واکنشی است. این پلیمرها ساختار خود را در محیط قلیایی سیمان تغییر می دهند و به تدریج اثرات پراکندگی از خود نشان می دهند. نمونه هایی از این نوع پلیمرها، پلیمرهای متقاطع است که در آنها پیوندهای اتصال متقاطع شکافته شده و مولکول های روان کننده آزاد می شوند. نمونه های دیگر پلیمرهای واکنشی، پلیمرهای PCE حاوی ساختارهای استخراج شده از استرهای اکریلیک هستند. این استرها توسط محلول منافذ قلیایی هیدرولیز می شوند و در نتیجه گروه های کربوکسیلیکی تولید می شوند که جذب بیشتری را به دنبال دارند. از آنجا که این هیدرولیز به زمان وابسته است، PCE ها با سرعت جذب بالاتر به طور مداوم تشکیل می شوند و می توانند در سطوح تازه شکل گرفته محصولات واکنش سیمان جذب شوند. بنابراین این نوع از پلیمرها اگر به تنهایی یا در ترکیب با سایر فوق روان کننده های دیگر استفاده شوند، برای حفظ اسلامپ بسیار عالی هستند.

افزایش مقاومت با افزایش میزان مصرف فوق روان کنندهها مشاهده شده است. با افزودن دوز بسیار کم فوق روان کننده قادر به افزایش مقاومت فشاری بتن نیست، از طرف دیگر گرچه افزایش دوز فوق روان کننده باعث افزایش مقاومت فشاری می شود، اما محدودیتی برای استفاده از این مواد وجود دارد. وقتی دوزهای مصرفی از یک حد فراتر رود، افزایش دوز باعث کاهش مقاومت فشاری میشود. زیرا دوز بیش از حد فوق روانکننده باعث آب انداختگی و جداشدگی می شود که بر انسجام و یکنواختی بتن تأثیر می گذارد. در نتیجه، اگر دوز مصرفی فراتر از دوز بهینه باشد، مقاومت فشاری کاهش می یابد که این دوز بهینه به نوع فوق روان کننده و مصالح مصرفی در بتن بستگی دارد.

هر آنچه باید بدانید : محصولات فوق روان کننده بتن

از آنجا که افزودن فوق روان کننده، آب بیشتری برای اختلاط بتن فراهم می کند، نه تنها روند هیدراتاسیون مختل نمی شود، بلکه با آب اضافی ناشی از لخته شدن ذرات سیمان تسریع می شود. از این رو ، افزایش مقدار مصرف باعث افزایش آب محبوس شده و هیدراتاسیون سیمان و افزایش مقاومت می شود.

نوع فرمولاسیون - مایع یا جامد

روان کننده ها به صورت جامد یا مایع عرضه می شوند. با در نظر گرفتن سهولت استفاده و زمان محدود اختلاط، از مواد روان کننده مایع به طور عمده استفاده می شود. باید در نظر داشت که مواد روان کننده بسیار حساس به تغییرات دمای محیط هستند. فوق روان کننده های نفتالین در دمای 4- درجه سانتیگراد یخ میزنند. وقتی دمای محیط زیر 5 درجه سانتیگراد باشد، گرانروی آنها کاهش می یابد.

مشاهده شده است که برخی از فوق روان کننده ها در دماهای بالا عملکرد نامطلوبی دارند، بوی بد، قارچ و باکتری ایجاد می کنند. بنابراین دمای مطلوب برای استفاده کامل از مواد روان کننده نگهداری در دمای 10 تا 30 درجه سانتیگراد است.

هر آنچه باید بدانید : انواع چسب کاشی و کاربرد ها و مزایای آن

تجربه و مشاهدات نشان داده است که ترکیب مقدار معینی از مواد دیرگیر در زمان اختلاط بتن به همراه فوق روان کننده می تواند در حل مشکل افت اسلامپ که تولید کننده با آن روبرو است کمک کند.

مواد دیرگیر را می توان در مقداری معادل 5 تا 10 درصد از وزن ماده فوق روان کننده اضافه کرد که به کل مخلوط اضافه میشود.

مواد دیرگیر بر اساس گلوکونات سدیم در مقایسه با مواد دیرگیر لیگنو سولفونات بهترین نتیجه را خواهد داشت. دلیل این امر این است که گلوکونات سدیم در مقایسه با ماده دیرگیر کننده لیگنو سولفونات حباب هوا کمتری تولید میکند.

در شرایطی که باید از فوق روان کننده ها و مواد دیرگیر کننده به طور همزمان استفاده شود، تولیدکننده را به سمت تعیین دوز مطلوب از نظر هزینه و همچنین مقاومت فشاری برای کوتاه مدت سوق می دهد.

محصولات داریس آزما : چسب کاشی

نتیجه

پلیمرهای پلی کربوکسیلات، بیش از همه فوق روان کننده های دیگر، تغییر عمده ای در ساخت بتن ایجاد کرده اند که ناشی از انعطاف پذیری برای تغییر ساختار مولکولی آنها برای دستیابی به نیازهای متفاوت ناشی می شود. این انعطاف پذیری، همراه با رویکرد سنتی فرمولاسیون، پلی کربوکسیلات ها را به عنوان یک نوع فوق روان کننده ضروری در سراسر بازارها ایجاد کرده است.

از این رو می توان نتیجه گرفت که انتخاب فوق روان کننده به عوامل مختلفی بستگی دارد که میتوان به کارآیی اقتصادی آن نیز اشاره کرد. از عوامل دیگری که در انتخاب فوق روان کننده بسیار تأثیرگذار است، مشکلات فنی و تجاری است، این موارد شامل عواملی مانند خدمات با کیفیت است که توسط شرکت مواد افزودنی ارائه می شود، ثبات کیفیت فوق روان کننده ، قاعده مند بودن تحویل فوق روان کننده و اعتماد به شرکت افزودنی از جمله این موارد هستند.

برای مطالعه بیشتر : انواع چسب بتن

بازرسی و آزمایش بتن آماده برای اطمینان از مطابقت با کلیه شرایط مشخص و معیارهای قابل قبول بسیار مهم است. بتن آماده، که در بچینگ کارخانه بتن تولید می شود و توسط میکسرهای سوار بر کامیون به محل ساخت و ساز منتقل می شود.

معمولاً مطابق با استانداردهای قابل اجرا مانند C172 ASTM بازرسی و آزمایش می شوند.

بازرسی بتن آماده

بازرسی بچینگ پلانت

- در مرحله اول، بررسی و مشخص شودکه آیا امکانات ، مقیاس ها و میکسرهای کامیون مطابق با الزامات مشخص شده پروژه هستند یا خیر.

- محل های نگهداری همه مواد مانند سیمان، سنگدانه ها و مواد افزودنی بررسی شود تا تمیز و عدم آلودگی اطمینان حاصل و از مواد در برابر یخ زدگی به درستی محافظت شود.

- باید بررسی شود که آزمایشهای دانه بندی سنگدانهها مطابق با استانداردهای قابل اجرا مانند ASTM C 136 انجام شده و به نتیجه مورد نیاز پروژه می رسند.

بازرسی بتن آماده در محل

- بتن تحویل داده شده باید بازرسی شود تا قبل از تخلیه در محل ساخت یکنواختی آن تایید شود.

- آب، مواد افزودنی و االیاف تقویت کننده را باید در محل بررسی و کنترل شود تا از روند درست انجام شده اطمینان حاصل شود.

- زمان تحویل و بتن ریزی کنترل و بررسی شود تا اطمینان حاصل شود آیا در محدودیت های زمانی، پروژه به پایان رسیده است.

برای مطالعه بیشتر : انواع چسب بتن

آزمایشهای بتن آماده

1. آزمایشهای داخل سایت

انواع خاصی از آزمایشات وجود دارد که باید در سایت های ساختمانی در حال اجرا روی بتن مخلوط آماده انجام شود. جدول زیر یستی از آزمایشاتی را که باید روی بتن مخلوط آماده در محل پروژه انجام شود، ارائه می دهد:

انواع آزمایش | استاندارد ASTM برای مراحل آزمایش | قاعده انجام آزمایش | هدف از انجام آزمون |

اسلامپ | ASTM C 143/C 143M | آزمایش اسلامپ از اولین تراک میکسر و هر زمان که قوام بتن از لحاظ ظاهری متفاوت باشد. | انسجام و کارایی بتن تازه را بررسی میکند و به عنوان شاخص کارایی بتن است. |

مقدار هوا | ASTM C 173, ASTM C 231 | بر روی تمام نمونه های گرفته شده برای اندازه گیری مقاومت بتن انجام شود | برای بررسی مقدار هوای مبحوس در بتن |

دما | ASTM C 1064 | در زمان نمونه برداری برای هر تست مقاومت | اطمینان حاصل میشود که بتن با مشخصات خاصی مطابقت دارد که محدوده دمایی مجاز را مشخص می کند. |

چگالی | ASTM C 138, ASTM C 567 | هر زمان که طبق مشخصات پروژه لازم باشد | چگالی بتن را تخمین میزند. |

2. تست های آزمایشگاهی

جدول زیر لیستی از آزمایشات لازم برای انجام بتن آماده مخلوط را ارائه می دهد:

انواع آزمایش | استاندارد ASTM برای مراحل آزمایش | قاعده انجام آزمایش | هدف از انجام آزمون |

مقاومت فشاری | ASTM C 39/C 39M | حداقل دو نمونه در هر سن آزمایش می شود | برای برآورد مقاومت فشاری بتن و تعیین انطباق با مقاومت مشخصه. |

مقاومت خمشی | ASTM C 78 or ASTM C 293 | برای برآورد مقاومت خمشی بتن و تعیین انطباق با مقاومت مشخص شده. |

نتایج آزمایش باید با مقادیر ارائه شده در ACI 318 / 318R مقایسه شود تا مشخص شود آیا بتن با مشخصات تایید میشود یا خیر. |

نمونه برداری از بتن آماده

نمونه ها باید شرایط بتن را به صورت حالت واقعی بتن ریزی شده نشان دهند.

تاریخ ، زمان ، محل استقرار ، شماره کامیون باید ثبت شود.

برای هر سن آزمایش، حداقل سه نمونه مقاومت باید گرفته شود.

حداقل یک مجموعه از نمونه های آزمون مقاومت باید مطابق ASTM C 31 / C 31M برای هر 76 متر مکعب از هر کلاس بتن ریزی شده در هر یک روز ساخته شود.

نمونه ها و عمل آوری

- نمونه ها باید ظرف 16 تا 48 ساعت پس از قالب ریزی به آزمایشگاه منتقل شوند و زمان حمل و نقل نباید بیشتر از 4 ساعت باشد.

- نمونه هایی که برای آزمایش انتخاب شده اند، باید 24 ساعت پس از قالب ریزی در سایت پروژه نگهداری و عملآوری شوند.

- نمونه عملآوری باید مطابق با استانداردهای قابل اجرا مانند ASTM C 31 / C 31M باشد.

- نمونه ها باید در محدوده دمایی 16 تا 27 ºC نگهداری شوند.

- باید از دست دادن دما یا آسیب دیدن نمونه ها جلوگیری شود.

انواع بچینگ پلانت و اقدامات اختلاط بتن آنها

انواع مختلفی از بچینگهای آماده بتن وجود دارد که اکثر آنها برای مکان یا شرایط خاص طراحی شده اند.

در زیر انواع مختلف بچینگ پلانت آماده بتن و اقدامات اختلاط آنها آورده شده است:

- کارخانه بچینگ پلانت بتن خشک

- کارخانه بچینگ پلانت بتن مرطوب

- کارخانه بچینگ پلانت بتن نیمه مرطوب

- کارخانه بچینگ پلانت بتن ترکیبی

بچینگ پلانت بتن خشک

در دستگاه بچینگ خشک، مواد مورد نیاز برای تولید بتن را به صورت خشک وارد تراک میکسر میکنند و سپس آب را اضافه میکنند و بتن در تراک میکسر تولید میشود. سیمان و بتن تولید شده در این روش نسبت به روش تر از کیفیت خوبی برخوردار نیست و از طرفی هم همگنی خوبی هم ندارد.

بچینگ پلانت بتن تر

در این روش مواد در دستگاه بچینگ با هم مخلوط میشوند و بتن تولید شده در در داخل تراک میکسر ریخته میشود، بنابراین کیفیت بتن تولید شده بهتر است.

هر آنچه باید بدانید : محصولات فوق روان کننده بتن

اثر زمان انتقال بر روی بتن آماده

بتن مخلوط آماده به طور کلی به مقدار زیادی تولید می شود و معمولا به مکانهای دوردست منتقل می شود. گاهی اوقات این فاصله می تواند در کیلومترهای زیادی باشد. بنابراین، تأثیر این زمان انتقال می تواند کیفیت بتن را کاهش دهد. در زیر اثرات مختلف زمان حمل و نقل بر روی بتن آماده آمده است:

1. از دست دادن کارایی

وقتی زمان حمل و نقل زیاد باشد، بر کارایی بتن تأثیر می گذارد. دلیل آن واکنش هیدراتاسیون در هنگام مخلوط شدن سیمان با آب، تبخیر آب مخلوط در بتن و جذب آب توسط سنگدانه ها است.

در حالی که کارایی بتن به فاکتورهای زیادی از جمله مواد تشکیل دهنده، نسبت مخلوط، دمای محیط، رطوبت و روش حمل و نقل و غیره بستگی دارد، کاهش کارایی ممکن است منجر به مشکل در بتن ریزی شود. بنابراین، هنگام برنامه ریزی برای استفاده از بتن آماده، باید جنبه از دست دادن کارایی در زمان انتقال در نظر گرفته شود.

با اندازه گیری اسلامپ یا فاکتور تراکم بتن بلافاصله پس از اختلاط در کارخانه و پس از زمان انتقال، امکان تخمین میزان افت اسلامپ فراهم میشود.

نحوه جلوگیری از کاهش کارایی بتن آماده:

به منظور کاهش میزان از دست دادن کارایی، به طور کلی از مواد کاهش دهنده آب/ فوق روان کننده استفاده می شود. که معمولا دوز مواد افزودنی فوق روان کننده به صورت آزمایشی تعیین میشود.

علاوه بر این، افزودن آب بر مقاومت و دوام بتن تأثیر می گذارد. بنابراین، افزودن آب پس از اختلاط اولیه، به هیچ وجه در حین حمل و نقل یا در محل ساخت مجاز نیست و تنها راه حفظ کارایی استفاده از مواد فوق روان کننده است.

2. گیرش بتن

هنگامی که زمان انتقال بتن آماده زیاد باشد، ممکن است گیرش اولیه بتن انجام شود. برای جلوگیری از گیرش بتن، می توان از مواد افزودنی دیرگیر برای طولانی شدن گیرش استفاده کرد.

3. مدت زمان تحویل بتن

به منظور کنترل از بین رفتن کارایی و گیرش بتن، بتن باید ظرف مدت یک ساعت و نیم (هنگامی که دمای هوا بالای 20 درجه سانتیگراد باشد) و طی دو ساعت (هنگامی که دمای هوا پایینتر از 20 درجه سانتیگراد باشد) بطور کامل به محل کار تحویل داده شود

کافی بودن دوره زمانی لازم برای تحویل بتن، باید بررسی شود. درصورتی که مکان محل ساخت به گونه ای باشد که این دوره زمانی ناکافی باشد، باید مدت زمان تحویل را افزایش داده و به طور واضح مشخص شود تا برخی از موانع موجود در مسیر (به عنوان مثال عبور از مسیر صحیح، مکان های پر ازدحام و با ترافیک سنگین و غیره) مشخص شود.

روش های بتنریزی بتن آماده

روش های بتن ریزی، نقش مهمی در خصوصیات بتن دارد زیرا بر مقاومت و دوام سازه های بتنی تأثیر می گذارد. زمان تحویل، بررسی کیفیت و زمان بتن ریزی روی بتن آماده تأثیر دارد.

نکات بتنریزی بتن آماده

نکات بتن ریزی بتن آماده شامل اصول اساسی زیر است:

1. هنگام ورود به سایت، گواهی حمل و نقل بتن باید از نظر مشخصات مطلوب بتن سفارش داده شده (مقدار، کلاس، حداکثر اندازه سنگدانه، اسلامپ، دما، نوع سیمان و غیره) و مدت زمان حمل و نقل بررسی شود.

2. بتن باید بعد از 1،2 ساعت پس از اختلاط به محل تحویل داده شده و به طور کامل و به صورت آماده برای تراکم از تراک میکسر تخلیه شود.

3. بتن حداکثر در 15 دقیقه پس از ورود به محل ریخته و پردازش سطحی قبل از شروع گیرش سیمان انجام شود.

4. بتن باید تا آنجا که ممکن است (از نظر فیزیکی و اقتصادی) در نزدیک موقعیت نهایی خود قرار گیرد.

5. مخازن مورد استفاده برای انتقال بتن باید در پایان کار هر روز و هر زمان که بتن ریزی بیش از 30 دقیقه قطع شود ، تمیز و شسته شود.

6. اگر بتن، به دلیل حمل و نقل، دچار جداشدگی شود. در صورت عدم امکان باید دوباره از بچینگ استفاده شود، به این صورت که بدون اینکه آب اضافه شود، باید دوباره مخلوط شود.

7. سقوط آزاد بتن به هیچ وجه نباید بیش از 1.5 متر باشد. برای ارتفاع بیشتر، مانند دیوارها و ستون ها ، قیف های فلزی یا لاستیکی، ناودانها یا شیلنگ های انعطاف پذیر باید در قالب پایین بیایند تا میزان ریزش بتن را کنترل کنند.

8. بتن ریزی باید تا حد ممکن مداوم باشد تا از عدم چسبندگی جلوگیری شود.

9. باید با از ابزارهای مختلف ارتعاش (دستی یا مکانیکی) با توجه به نوع عضو، امکانات سایت، حجم کارها و غیره، برای تراکم و انسجام بتن استفاده شود.

مزایای بتن آماده

1. در بتن آماده کنترل دقیق بر آزمایش مواد، پارامترهای فرآیند و نظارت مداوم بر رویه های کلیدی در حین ساخت وجود دارد. کنترل ضعیف مواد ورودی و مخلوط کردن در مورد بتن در سایت با روش بتن آماده حل می شود.

2. سرعت در عمليات ساخت و ساز، خروجی بتن در سایت 4 تا 5 متر مکعب در ساعت است در حالی که برای کارخانه بتن این مقدار 30 تا 60 متر مکعب در ساعت است.

3. استفاده بهتر و عملکرد مناسب اختلاط به کاهش 10 تا 12 درصدی مصرف سیمان کمک می کند. استفاده از مواد افزودنی و سایر مواد سیمانی به کاهش میزان سیمان کمک می کند.

4.در مصرف سیمان صرفه جویی می شود و گرد و غبار ایجاد شده کاهش می یابد زیرا در مخلوط آماده به جای کیسه های سیمان از سیمان فلهای استفاده میشود.

5. صرفه جویی در سیمان باعث صرفه جویی در مصرف انرژی و منابع می شود.

6. سازه با دوام تر به دست می آید بنابراین باعث افزایش عمر مفید و صرفه جویی در هزینه های چرخه زندگی می شود.

7. ساخت بتن آماده وابستگی کمتری به کارهای انسانی دارد از این رو احتمال خطاهای انسانی کاهش می یابد. این امر همچنین باعث کاهش وابستگی به کارهای فشرده می شود.

8. بنزین و گازوئیل مصرف شده کمتر است بنابراین آلودگی صوتی و هوا کاهش می یابد.

معایب بتن آماده

1. زمان حمل و نقل از زمان آماده سازی بتن تا محل تحویل، باعث از بین رفتن کارایی می شود. این امر به آب یا مواد اضافی برای حفظ کارایی مطابق با مشخصات نیاز دارد.

2. ترافیک در حین انتقال بتن می تواند منجر به گیرش بتن شود. بنابراین نیاز به افزودن مواد افزودنی برای به تأخیر انداختن زمان گیرش است.

3. چیدمان قالب و محل بتن ریزی باید از قبل در مساحت زیادی تهیه شود زیرا بتن در حجم بالاتری خریداری میشود.

برای مطالعه بیشتر : ضد یخ بتن