سیمان – قسمت اول: کلیات (فرآیند تولید)

- ترفند ها

- بازدید: 6419

در این سلسله مقالات قصد داریم به خصوصیات، کاربردها و به طور کلی هر آن چیزی که به سیمان مربوط می شود، نگاهی بیندازیم. به این منظور، سعی بر آن داریم تا با کوتاه کردن مطالب و بررسی موردی هر کدام از فصول مرتبط با سیمان، اطلاعات مفید و نسبتاً کاملی به پیشگاه مخاطبان عرضه نماییم. با به کارگیری این روش، مخاطب می تواند به راحتی به بخش هایی که مورد نیاز است رجوع کند و به علت حجم بالای مطالب مرتبط با سیمان، دچار سردرگمی در موضوعات مختلف نشود. گرچه تلاش شده است که مطالب پیش رو با استناد بر منابع معتبر و با دقت فراوان نگارش شود اما قطعاً خالی از اشکال نخواهد بود. لذا از محققین، مهندسین و مخاطبین گرامی درخواست می شود نقطه نظرات ارشمند خود را با ما درمیان بگذارید.

تعاریف سیمان

به طور کلی به هر ماده ی چسبنده ای سیمان اطلاق می شود. دایره المعارف کمبریج آن را نوعی چسب برای چسباندن دو یا چند چیز به یکدیگر معرفی کرده است و واژه نامه ی آکسفورد در لفظ عمومی سیمان را جمع کردن دو یا چند چیز در کنار یکدیگر به شکلی که یک واحد یکه را تشکیل دهند، تعریف نموده است.

در صنعت ساختمان و علم عمران، سیمان از متداولترین و با ارزش ترین مصالح ساختمانی به شمار رفته و از این رو انجمن های علمی، کمیته های ویژه ی تکنولوژی بتن و سازمان های مرتبط، هر کدام تعاریف ویژه ای از سیمان ارائه داده اند. انجمن بتن امریکا (ACI) تعریفی از سیمان هیدرولیکی ارائه داده است: "سیمان ماده ای است که در واکنش با آب، سخت شده و گیرش پیدا می کند. این ماده قادر است در برابر آب نیز خاصیت گیرش و مقاومت خود را به خوبی حفظ نماید." استاندارد ملی ایران به شماره 1-17581 نیز تعریف مشابهی از سیمان ارائه نموده است: "سیمان یک چسباننده هیدرولیکی است، به عبارتی سیمان یک ماده غیر آلی پودری است، که هنگام مخلوط شدن با آب خمیری را تشکیل می دهد که طی واکنشها و فرآیندهای هیدراته شدن گیرش می یابد و بعد از سخت شدن، مقاومت و پایداری خود را حتی در آب حفظ می کند." اما در میان تمامی این تعاریف ارائه شده، آنچه برای مهندسین عمران حائز اهمیت است و به طور عملی در صنعت بکار می رود، نوعی از سیمان به نام سیمان پرتلند است. بنابر تعریف انجمن بتن امریکا (ACI) سیمان پرتلند نوعی سیمان هیدرولیکی است که از ترکیب پودر کلینکر سیمان به همراه مقداری سولفات کلسیم (سنگ گچ) حاصل می گردد.

اساس تعریف استاندارد ملی ایران به شماره 389 کلینکر سیمان پرتلند "فرآورده ای است مرکب که عمدتاً از سیلیکات های کلسیم و آلومینات ها تشکیل شده و از واکنش حرارتی – شیمیایی مواد آهکی و رسی در کوره ی سیمان تا دمای معین بدست می آید."

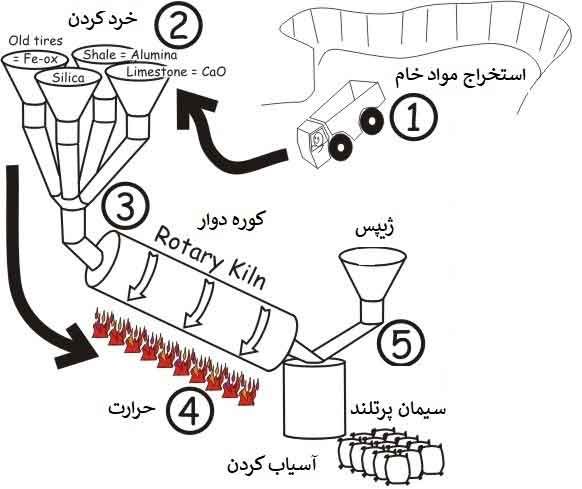

فرآیند تولید سیمان پرتلند

سنگ آهک خام معمولاً با عملیات آتش باری از معادن گسترده ی موجود در کشور به راحتی قابل دسترس است و خاک رس نیز به طور فراوان در مناطق مختلف موجود می باشد. سنگ آهک استخراج شده دارای قطعات نسبتاً بزرگی هستند که در این ابعاد برای استفاده در کوره مناسب نیستند. از این رو، قطعات سنگ آهک به بخش سنگ شکن کارخانه ی تولید سیمان وارد می شود تا به ابعاد مناسب تبدیل شود. پس از خرد شدن قطعات درشت و سرند نمودن آنها، قطعات عبور کرده از سرند را جمع کرده و به محل دپوی مصالح انتقال می دهند. برای یکنواخت سازی و همگن نمودن مصالح موجود در دپو، از ماشین آلات مخصوصی استفاده می کنند که به این روش باند همگن ساز گفته می شود. این ماشین آلات با حرکت رفت و برگشتی خود موجب می شوند مصالح به شکل یکنواختی در کنار هم قرار گیرند و لایه ها به طور افقی بر روی هم انباشت شوند.

سپس خرده آهک ها و رس های دپو شده به منظور خردایش بیشتر به آسیاب های گلوله ای انتقال داده می شوند تا به طور کامل پودر شده و برای پخت در کوره آماده شوند.

شیوه ی آماده سازی خوراک برای کوره ی پخت سیمان به چهار روش کلی تقسیم بندی می شوند که در ادامه به طور مختصر به آنها اشاره می نماییم:

روش تر:

روش خشک:

روش نیمه تر:

روش نیمه خشک:

پس از آنکه مواد اولیه برای انتقال به کوره تهیه شد، آنها را به کوره های چرخنده ی بزرگی که به صورت افقی یا عمودی قرار گرفته اند، منتقل می نمایند. دمای شعله در کوره نزدیک به 2000 درجه سانتی گراد است. هوای گرم از بالای کوره خارج شده و کلینکر از پایین آن. معمولاً در بالای کوره ها به منظور حفظ انرژی و کاستن از طول کوره، مخروطهایی نصب می شوند که وظیفه ی پیش گرمایش مواد اولیه را دارند. این مواد در مرحله ی اول درون مخروط های پیش گرمایش شده و مقداری گرم می شوند. با از دست دادن رطوبت نسبی، مواد آماده ی ورود به مرحله ی کلسینه شدن می شوند. لازم به ذکر است کلسینه شدن به فعل و انفعالات شیمیایی – حرارتی اطلاق می شود که در طی آن ماده ی دارای کلسیم آبدار، آب فیزیکی و شیمیایی خود را در اثر حرارت از دست داده و کلسیم اکسید (آهک آزاد) تشکیل می شود.

دمای لازم برای تشکیل کلینکر سیمان حدود 1450 درجه ی سانتی گراد است. در این دما سیلیس غیرفعال و بلوری موجود در خاک رس، با از دست دادن آب شیمیایی خود و درهم ریختن شبکه ی کریستالی، به سیلیس فعال و بی شکل (آمورف) تبدیل می گردد. این ماده ی حاصله با کلسیم آزاد موجود در کوره که آن نیز به صورت فعال واکنشی درآمده است، ترکیب شده و کلینکر سیمان را تشکیل می دهند. ترکیبات عمده ی موجود در کلینکر سیمان شامل تری کلسیم سیلیکات یا الایت (C3S)، دی کلسیم سیلیکات یا بلایت (C2S)، تری کلسیم آلومینات (C3A) و کلسیم آلومینو فریت (C4AF) می باشد. هر کدام از این ترکیبات خواص ویژه ای به سیمان آسیاب شده می بخشند به طوریکه کم یا زیاد شدن هر کدام از ترکیبات فوق می تواند سیمان با ویژگی های منحصر به فردی را تولید نماید.

کلینکر تولید شده به شکل گلوله هایی سبز یا قهوه ای رنگ با قطر حدود 5 الی 25 میلیمتر از انتهای کوره خارج می شود و به قسمت خنک کننده منتقل می شود. چراکه دمای کلینکر پس از خارج شدن از کوره در حدود 300 درجه ی سانتی گراد است و نمیتوان آن را به آسانی آسیاب نمود. قسمت های خنک کننده یا به صورت کولرهای زنجیری هستند و یا به شکل خنک کننده های اقماری. هر دوی آنها مکانیسمی شبیه به یکدیگر داشته و با جریان هوای خنک، موجب کاهش دمای کلینکر می گردند. پس از رسیدن دمای کلینکر به دمایی پایین تر (در حدود 60 درجه ی سانتی گراد)، به قسمت آسیاب فرستاده شده و همراه با درصد کمی پودر سنگ گچ آمیخته شده و آسیاب می گردند. سپس مخلوط آسیاب شده را از سرندهای ریزی عبور می دهند. پودر ریز و نرم حاصل شده را سیمان پرتلند می نامند. لازم به ذکر است، افزودن حدود 3 درصد سنگ گچ به کلینکر آسیاب شده به این علت است که از گیرش سریع سیمان جلوگیری نماید و بتوان از آن در مصارف ساختمانی به طور مناسب بهره برد.